English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

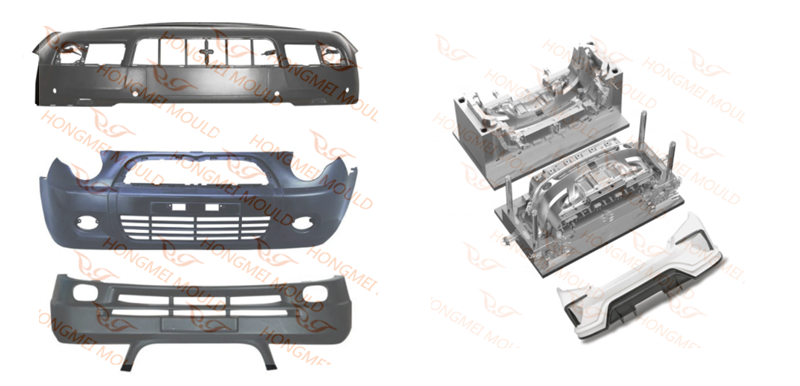

วิธีทำแม่พิมพ์กันชนหน้ารถยนต์

2021-07-14

วิธีทำแม่พิมพ์กันชนหน้ารถยนต์?

1、 การวิเคราะห์โครงสร้างของชิ้นส่วนพลาสติก

รูปทรงของกันชนหน้าคล้ายกับอานม้า วัสดุเป็น PP + epdm-t20 การหดตัว 0.95% PP เป็นวัสดุหลักของกันชน และ EPDM สามารถปรับปรุงความยืดหยุ่นของฝาครอบกันชนได้ T20 หมายถึงการเติมแป้งฝุ่น 20% ลงในวัสดุ ซึ่งสามารถปรับปรุงความแข็งแกร่งของฝาครอบกันชนได้

คุณสมบัติของชิ้นส่วนพลาสติกคือ:

(1) รูปร่างมีความซับซ้อน ขนาดใหญ่ และความหนาของผนังค่อนข้างเล็ก ซึ่งเป็นของชิ้นส่วนพลาสติกผนังบางขนาดใหญ่

(2) ชิ้นส่วนพลาสติกมีการกระแทกและการเจาะทะลุ มีความแข็งมาก และมีความต้านทานการไหลสูงของแม่พิมพ์ฉีดขึ้นรูป

(3) ด้านในของชิ้นส่วนพลาสติกมีหัวเข็มขัดสามตัว การดึงแกนด้านข้างในแต่ละสถานที่เป็นเรื่องยากมาก

2、 การวิเคราะห์โครงสร้างแม่พิมพ์

แม่พิมพ์ฉีดตัวถังหลักของกันชนหน้าใช้พื้นผิวด้านในที่แยกจากกัน ผ่านฮอทรันเนอร์ และควบคุมโดยซีเควนซ์วาล์ว หัวเข็มขัดกลับหัวทั้งสองด้านใช้โครงสร้างของปลอกหลังคาเอียงขนาดใหญ่ หลังคาเอียงแนวนอน และหลังคาตรง โดยมีขนาดสูงสุด 2,500 × 1560 × 1790 มม.

1. การออกแบบชิ้นส่วนขึ้นรูป

เทคโนโลยีพื้นผิวการพรากจากกันภายในขั้นสูงถูกนำมาใช้ในการออกแบบแม่พิมพ์ รุ่นอรรถประโยชน์มีข้อดีที่เส้นแคลมป์พรากจากกันถูกซ่อนอยู่บนพื้นผิวที่ไม่มีลักษณะภายนอกของกันชน ซึ่งไม่สามารถมองเห็นได้หลังจากการประกอบบนยานพาหนะ และจะไม่ส่งผลกระทบต่อ ลักษณะที่ปรากฏ. อย่างไรก็ตาม ความยากและโครงสร้างของเทคโนโลยีนี้ซับซ้อนกว่ากันชนแบบภายนอก และความเสี่ยงทางเทคนิคก็สูงกว่าเช่นกัน ราคาและราคาของแม่พิมพ์ยังสูงกว่ากันชนแบบภายนอกมาก อย่างไรก็ตามเนื่องจากรูปลักษณ์ที่สวยงาม เทคโนโลยีนี้จึงถูกนำมาใช้กันอย่างแพร่หลายในรถยนต์ระดับกลางและระดับสูง

นอกจากนี้ชิ้นส่วนพลาสติกยังมีรูทะลุจำนวนมาก ซึ่งบางรูก็มีขนาดใหญ่ ช่องระบายอากาศและช่องหลีกเลี่ยงช่องว่างได้รับการออกแบบในตำแหน่งที่เกิดการชนกัน และมุมการแทรกมากกว่า 8 ° ซึ่งสามารถยืดอายุการใช้งานของแม่พิมพ์ได้ และไม่ใช่เรื่องง่ายในการผลิตแฟลช

ชิ้นส่วนแม่พิมพ์ฉีดกันชนหน้าและเทมเพลตถูกสร้างขึ้นโดยรวม และวัสดุเทมเพลตอาจเป็นเหล็กแม่พิมพ์ฉีดแข็ง P20 หรือ 718

2. การออกแบบระบบประตูน้ำ

ระบบวิ่งร้อนทั้งหมดถูกนำมาใช้ในระบบเทของแม่พิมพ์ ซึ่งมีข้อดีของการประกอบและถอดชิ้นส่วนที่สะดวก มีความต้องการความแม่นยำในการประมวลผลต่ำ ไม่มีความเสี่ยงต่อการรั่วไหลของกาว ความแม่นยำในการประกอบที่เชื่อถือได้ และไม่จำเป็นต้องถอดและประกอบซ้ำหลายครั้ง ในอนาคตตลอดจนค่าบำรุงรักษาและซ่อมแซมต่ำ

กันชนหน้าเป็นส่วนที่มีลักษณะภายนอก และพื้นผิวไม่ได้รับอนุญาตให้มีรอยฟิวชัน เมื่อฉีดขึ้นรูป จะต้องรีบเร่งเครื่องหมายฟิวชั่นไปยังพื้นผิวที่ไม่ปรากฏหรือกำจัดออก ซึ่งเป็นจุดสำคัญและยากในการออกแบบแม่พิมพ์ แม่พิมพ์ใช้เทคโนโลยีการควบคุมประตูนักวิ่งร้อนแบบวาล์วลำดับ 8 จุด ได้แก่ เทคโนโลยี SVG ซึ่งเป็นเทคโนโลยีขั้นสูงอีกเทคโนโลยีหนึ่งที่แม่พิมพ์นำมาใช้ โดยจะควบคุมการเปิดและปิดหัวฉีดร้อน 8 หัวผ่านทางระบบขับเคลื่อนกระบอกสูบ เพื่อให้ได้ผลลัพธ์ที่สมบูรณ์แบบของการไม่มีรอยเชื่อมบนพื้นผิวของชิ้นส่วนพลาสติก

เทคโนโลยี Svg เป็นเทคโนโลยีการขึ้นรูปด้วยความร้อนแบบใหม่ที่พัฒนาขึ้นในช่วงไม่กี่ปีที่ผ่านมา เพื่อตอบสนองความต้องการของอุตสาหกรรมยานยนต์สำหรับชิ้นส่วนพลาสติกแบนขนาดใหญ่ และอุตสาหกรรมอิเล็กทรอนิกส์สำหรับชิ้นส่วนผนังบางขนาดเล็ก เมื่อเปรียบเทียบกับเทคโนโลยีประตูวิ่งร้อนแบบดั้งเดิม มีข้อดีดังต่อไปนี้:

1 การไหลของของเหลวมีเสถียรภาพ แรงกดยึดมีความสม่ำเสมอมากขึ้น ผลการป้อนมีความสำคัญ อัตราการหดตัวของชิ้นส่วนพลาสติกมีความสม่ำเสมอ และความแม่นยำของมิติได้รับการปรับปรุง

2 สามารถกำจัดรอยเชื่อมหรือสร้างรอยเชื่อมบนพื้นผิวที่ไม่มีลักษณะได้

3 ลดความดันในการล็อคแม่พิมพ์และความเค้นตกค้างของชิ้นส่วนพลาสติก

④ ลดวงจรการขึ้นรูป และปรับปรุงประสิทธิภาพการทำงานของแม่พิมพ์

แผนภูมิข้อมูลการจำลองของวาล์วลำดับทางวิ่งร้อนถูกนำมาใช้ในกันชนหน้า จะเห็นได้จากการวิเคราะห์การไหลของแม่พิมพ์ว่าภายใต้แรงดันการฉีดปกติ แรงล็อคของแม่พิมพ์ และอุณหภูมิของแม่พิมพ์ การไหลของของเหลวจะคงที่และคุณภาพของชิ้นส่วนพลาสติกก็ดี ดังนั้นอายุการใช้งานของแม่พิมพ์และอัตราคุณสมบัติของผลิตภัณฑ์ สามารถรับประกันได้อย่างเต็มที่

3. การออกแบบกลไกการดึงแกนด้านข้าง

เนื่องจากกันชนหน้าใช้พื้นผิวการพรากจากกันของการพรากจากกันภายใน เส้นการพรากจากกันที่หัวเข็มขัดด้านหลังของแม่พิมพ์คงที่ แผ่นจึงอยู่ใต้ด้านบนเอียงของด้านแม่พิมพ์ที่กำลังเคลื่อนที่ เพื่อหลีกเลี่ยงความเสี่ยงที่จะเกิดความเสียหายต่อแม่พิมพ์ระหว่างการทำงาน ขั้นตอนการดึงแกนจะต้องได้รับการควบคุมอย่างเข้มงวดในระหว่างการเปิดแม่พิมพ์ โปรดดูรายละเอียดขั้นตอนการทำงานของแม่พิมพ์

แม่พิมพ์ใช้โครงสร้างที่ซับซ้อนของหลังคาเอียงที่ออกแบบภายใต้หลังคาตรงและหลังคาเอียงตามขวาง (เช่น หลังคาเอียงแบบผสม) ที่ออกแบบภายในหลังคาเอียง เพื่อให้ดึงแกนได้อย่างราบรื่น ควรมีช่องว่างระหว่างหลังคาเอียงและหลังคาตรงเพียงพอ และควรออกแบบพื้นผิวสัมผัสระหว่างหลังคาเอียงกับหลังคาตรงให้มีความชัน 3° – 5°

ช่องน้ำหล่อเย็นจะต้องได้รับการออกแบบสำหรับหลังคาเอียงขนาดใหญ่และหลังคาตรงขนาดใหญ่ทั้งสองด้านของแม่พิมพ์ฉีดของกันชนแยกส่วนภายใน รูด้านข้างของแม่พิมพ์คงที่ของกันชนแยกส่วนภายในจะต้องได้รับการออกแบบด้วยโครงสร้างเข็มแม่พิมพ์คงที่สำหรับการดึงแกน

ในที่นี้เราต้องการอธิบาย: แม่พิมพ์ฉีดของกันชนแยกส่วนด้านในและแม่พิมพ์ฉีดทั่วไป แตกต่างจากนั้นชิ้นส่วนพลาสติกจะไม่ถูกดีดออกโดยการอยู่ในแม่พิมพ์ที่เคลื่อนที่ แต่อาศัยตะขอดึงในกระบวนการเปิด แกนด้านข้างที่ดึง 43 ของแม่พิมพ์คงที่จะปรากฏขึ้นในระหว่างกระบวนการเปิด และชิ้นส่วนพลาสติกจะติดตามแม่พิมพ์คงที่ในระยะทางหนึ่ง

4. การออกแบบระบบควบคุมอุณหภูมิ

การออกแบบระบบควบคุมอุณหภูมิของแม่พิมพ์ฉีดหลักของกันชนหน้ามีอิทธิพลอย่างมากต่อวงจรการขึ้นรูปและคุณภาพของผลิตภัณฑ์ ระบบควบคุมอุณหภูมิแม่พิมพ์ใช้รูปแบบของ "ท่อน้ำหล่อเย็นตรง + ท่อน้ำหล่อเย็นแบบเอียง + ท่อน้ำหล่อเย็นที่ดี"

จุดออกแบบหลักของช่องระบายความร้อนของแม่พิมพ์มีดังนี้:

1 โครงสร้างของแม่พิมพ์เคลื่อนที่มีความซับซ้อนมากขึ้นและความร้อนมีความเข้มข้นมากขึ้น ดังนั้นจึงจำเป็นต้องมุ่งเน้นไปที่การระบายความร้อน แต่ช่องระบายความร้อนจะต้องอยู่ห่างจากก้านกระทุ้ง ด้านบนตรง และรูด้านบนที่เอียงอย่างน้อย 8 มม.

2. ระยะห่างระหว่างช่องน้ำคือ 50-60 มม. และระยะห่างระหว่างช่องน้ำและพื้นผิวช่องคือ 20-25 มม.

3 หากช่องน้ำหล่อเย็นสามารถทำรูตรงได้ อย่าทำรูเอียง สำหรับหลุมเอียงที่มีความชันน้อยกว่า 3 องศา ให้เปลี่ยนเป็นรูตรงโดยตรง

④ ความยาวของช่องระบายความร้อนไม่ควรแตกต่างกันเกินไปเพื่อให้แน่ใจว่าอุณหภูมิของแม่พิมพ์มีความสมดุลโดยประมาณ

5. การออกแบบระบบนำทางและตำแหน่ง

แม่พิมพ์เป็นของแม่พิมพ์ฉีดผนังบางขนาดใหญ่ การออกแบบระบบนำทางและกำหนดตำแหน่งส่งผลโดยตรงต่อความแม่นยำของชิ้นส่วนพลาสติกและอายุการใช้งานของแม่พิมพ์ แม่พิมพ์ใช้เสานำทางสี่เหลี่ยมและการวางตำแหน่งไกด์ที่แม่นยำ 1 ° ซึ่งใช้เสานำทางสี่เหลี่ยมสี่อันขนาด 80 × 60 × 700 (มม.) ที่ด้านแม่พิมพ์ที่เคลื่อนที่ได้ และเสานำทางสี่เหลี่ยมสี่อันขนาด 180 × 80 × 580 (มม.) ใช้ระหว่างแม่พิมพ์ที่เคลื่อนที่และตายตัว

ในด้านการวางตำแหน่งพื้นผิวการแยกส่วน โครงสร้างการวางตำแหน่งกรวยสองอัน (หรือที่เรียกว่าตำแหน่งท่อแม่พิมพ์ด้านใน) จะถูกนำมาใช้ที่ปลายทั้งสองด้านของแม่พิมพ์ และมุมเอียงของกรวยคือ 5 °

6. การออกแบบระบบการถอดแบบ

ชิ้นส่วนพลาสติกเป็นชิ้นส่วนที่มีผนังบางขนาดใหญ่ และการถอดแบบต้องมีความเสถียรและปลอดภัย ตำแหน่งตรงกลางของแม่พิมพ์นั้นใช้ด้านบนตรงและหมุดดีดตัวออก เส้นผ่านศูนย์กลางของหมุดดีดตัวคือ 12 มม. เนื่องจากพื้นที่สัมผัสมีขนาดเล็กและยากต่อการคืน จึงทำให้หมุดอีเจ็คเตอร์ชนกับพื้นผิวช่องของรุ่นคงที่ได้ง่าย ดังนั้นควรออกแบบกันชนด้านในให้ตรงที่สุดเท่าที่จะทำได้ และควรใช้หมุดอีเจ็คเตอร์ น้อย.

เนื่องจากมีชิ้นส่วนดันจำนวนมาก แรงปลดและแรงรีเซ็ตของชิ้นส่วนดันจึงมีขนาดใหญ่ ดังนั้นระบบปลดล็อคจึงใช้กระบอกไฮดรอลิกสองตัวเป็นแหล่งพลังงาน ดูตำแหน่งของกระบอกสูบในรูปที่ 7 ขนาด L ในรูปคือระยะทางที่ต้องล่าช้า ซึ่งสัมพันธ์กับขนาดของหัวเข็มขัดแบบย้อนกลับตายตัวคงที่ โดยทั่วไปคือ 40-70 มม.

เนื่องจากพื้นผิวที่ไม่เรียบของแกนที่กำลังเคลื่อนที่ ปลายคงที่ทั้งหมดของปลอกนิ้วและกระบอกสูบของไดรเวอร์จึงได้รับการออกแบบให้มีโครงสร้างหยุด

3、 กระบวนการทำงานของแม่พิมพ์

เนื่องจากแม่พิมพ์ฉีดกันชนใช้เทคโนโลยีการแยกส่วนภายใน เส้นแยกตำแหน่งย้อนกลับของแผ่น a จึงอยู่ใต้ด้านบนเอียงของด้านแม่พิมพ์ที่เคลื่อนที่ เพื่อหลีกเลี่ยงความเสี่ยงที่จะเกิดความเสียหายต่อแม่พิมพ์ระหว่างการทำงาน ขั้นตอนการทำงานของแม่พิมพ์จึงเข้มงวดมาก ต่อไป เราจะหารือเกี่ยวกับขั้นตอนและข้อควรระวังตั้งแต่เริ่มต้นการปิดแม่พิมพ์

1 ก่อนปิดแม่พิมพ์ แผ่นหมุดตัวดีดจะอยู่ห่างจากแผ่นด้านล่างของแม่พิมพ์ 50 มม. เพื่อให้แน่ใจว่าส่วนด้านหลังของแผ่นไม่สัมผัสกับหลังคาเอียงขนาดเล็กตามขวางที่ยื่นออกมาจากหลังคาเอียงขนาดใหญ่ และตรวจสอบให้แน่ใจว่า แผ่นสามารถดำเนินการปิดได้อย่างราบรื่นโดยการกดก้านรีเซ็ต

② กดแผ่นดันและส่วนบนที่เอียงกลับไปสู่ตำแหน่งรีเซ็ต

3 ก่อนที่จะเปิดแม่พิมพ์ จำเป็นต้องออกแรงกดที่กระบอกสูบอีเจ็คเตอร์ล่วงหน้าเพื่อให้แน่ใจว่าระบบอีเจ็คเตอร์ทั้งหมดและเพลตสามารถเปิดพร้อมกันได้ เมื่อเปิดแม่พิมพ์ จะต้องเปิดแผ่น A และแผ่นปลอกนิ้วไว้ 60 มม. ในตอนแรก เพื่อให้แน่ใจว่าชิ้นส่วนพลาสติกและหลังคาเอียงขนาดเล็กตามขวางทั้งหมดแยกออกจากพื้นผิวหัวเข็มขัดย้อนกลับของแผ่น A

④ แผ่นแม่พิมพ์คงที่ยังคงเปิดแม่พิมพ์อยู่ และแผ่นหมุดดีดตัวในแม่พิมพ์ที่เคลื่อนที่ยังคงไม่เปลี่ยนแปลงในสถานะดีดออกที่ 60 มม. เพื่อให้บรรลุฟังก์ชั่นการแยกแผ่นและด้านบนตรง

4、 ผลลัพธ์และการอภิปราย

1. แม่พิมพ์ใช้เทคโนโลยีการแยกส่วนภายในเพื่อให้แน่ใจว่าชิ้นส่วนพลาสติกมีลักษณะสวยงาม

2. โครงสร้างการดึงแกนที่สองของ "หลังคาเอียงแบบผสม" ถูกนำมาใช้ในแม่พิมพ์ ซึ่งช่วยแก้ปัญหาการดึงแกนด้านข้างในส่วนที่ซับซ้อนของชิ้นส่วนพลาสติก

3. ระบบ gating นักวิ่งร้อนของวาล์วลำดับวาล์วแปดจุดถูกนำมาใช้ในแม่พิมพ์ซึ่งช่วยแก้ปัญหาการหลอมละลายของชิ้นส่วนพลาสติกผนังบางขนาดใหญ่

4. แรงดันไฮดรอลิกถูกใช้เป็นพลังของระบบการถอดแบบเพื่อแก้ปัญหาแรงถอดแบบขนาดใหญ่ของชิ้นส่วนพลาสติกและการรีเซ็ตชิ้นส่วนที่กดยาก

การปฏิบัติแสดงให้เห็นว่าโครงสร้างแม่พิมพ์มีความก้าวหน้าและสมเหตุสมผล ขนาดถูกต้อง และเป็นงานคลาสสิกของแม่พิมพ์รถยนต์ ตั้งแต่แม่พิมพ์ถูกนำไปผลิต การดึงแกนด้านข้างได้รับการประสานงานและเชื่อถือได้ และคุณภาพของชิ้นส่วนพลาสติกก็มีเสถียรภาพ ตอบสนองความต้องการของลูกค้า

ติดต่อฉัน